AutoLane – pour un travail innovant du sol

AutoLane, le suivi automatique parfait pour le Catros-2TX

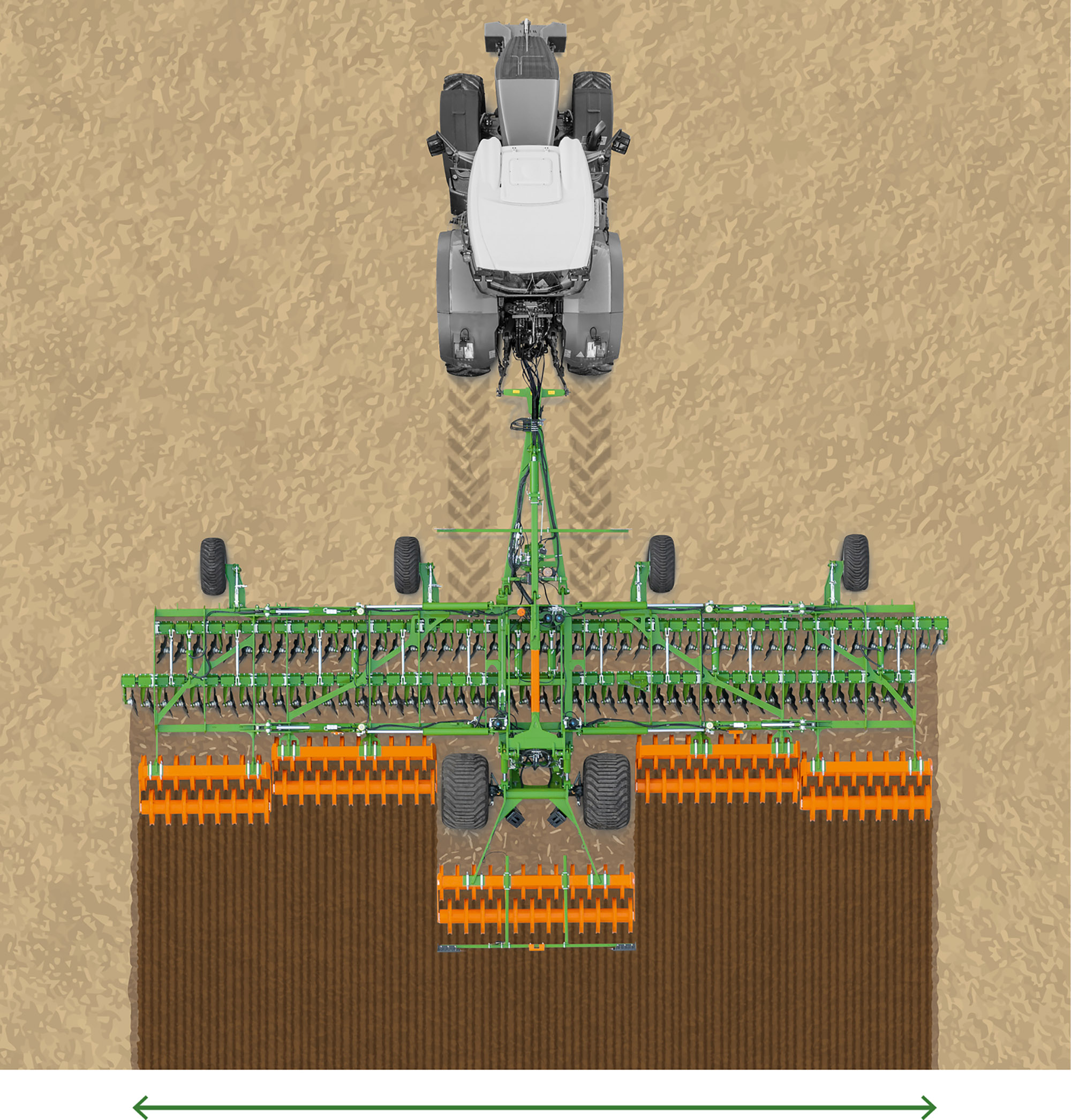

Pour le travail du sol, on utilise aujourd'hui souvent des tracteurs équipés d'un guidage automatique, ils suivent des lignes A-B fixes ou des contours, en fonction de la largeur de travail de l'outil. Le réglage des lignes A-B est réalisé à l’aide de la largeur de travail et de la position de montage de la machine.

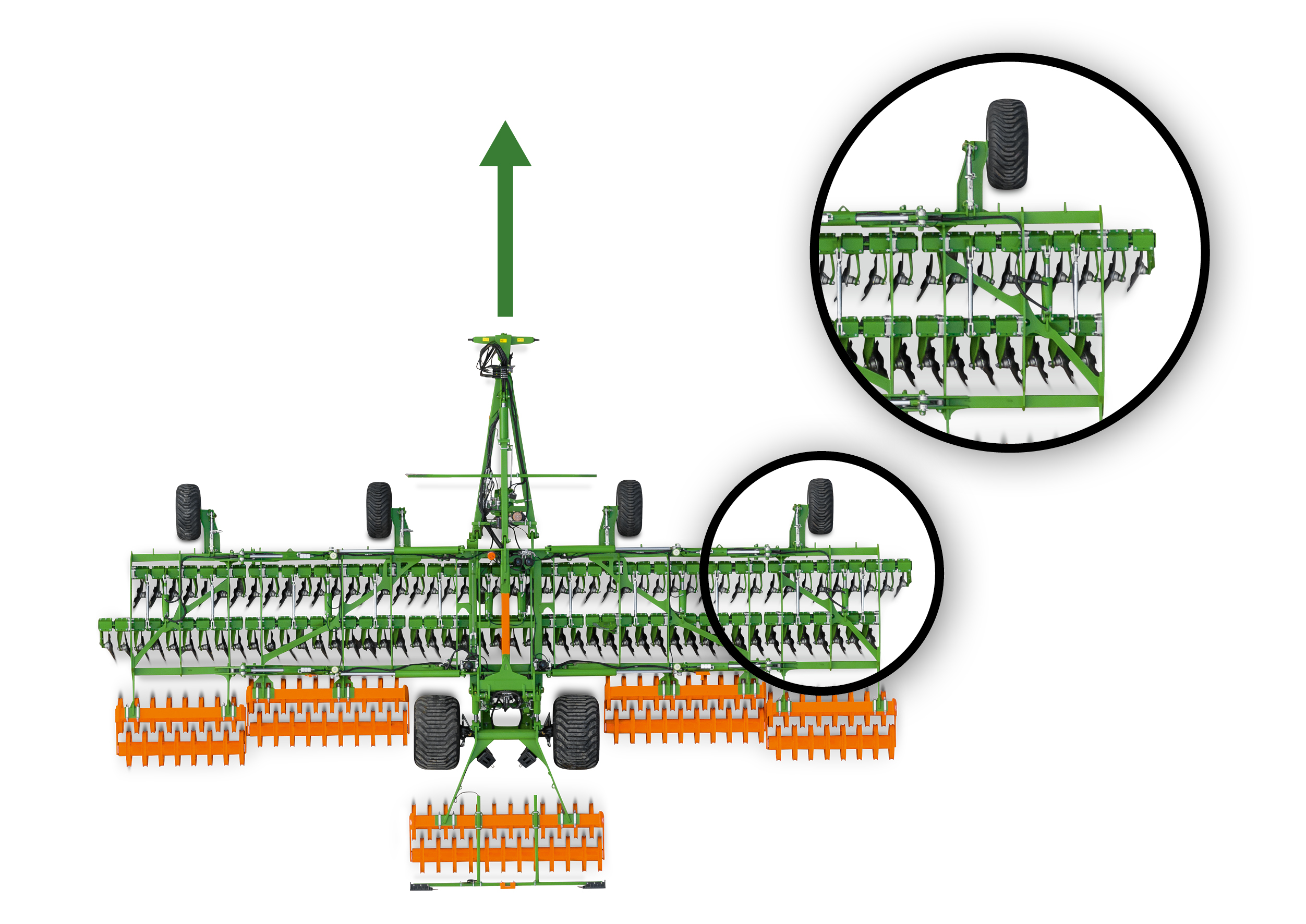

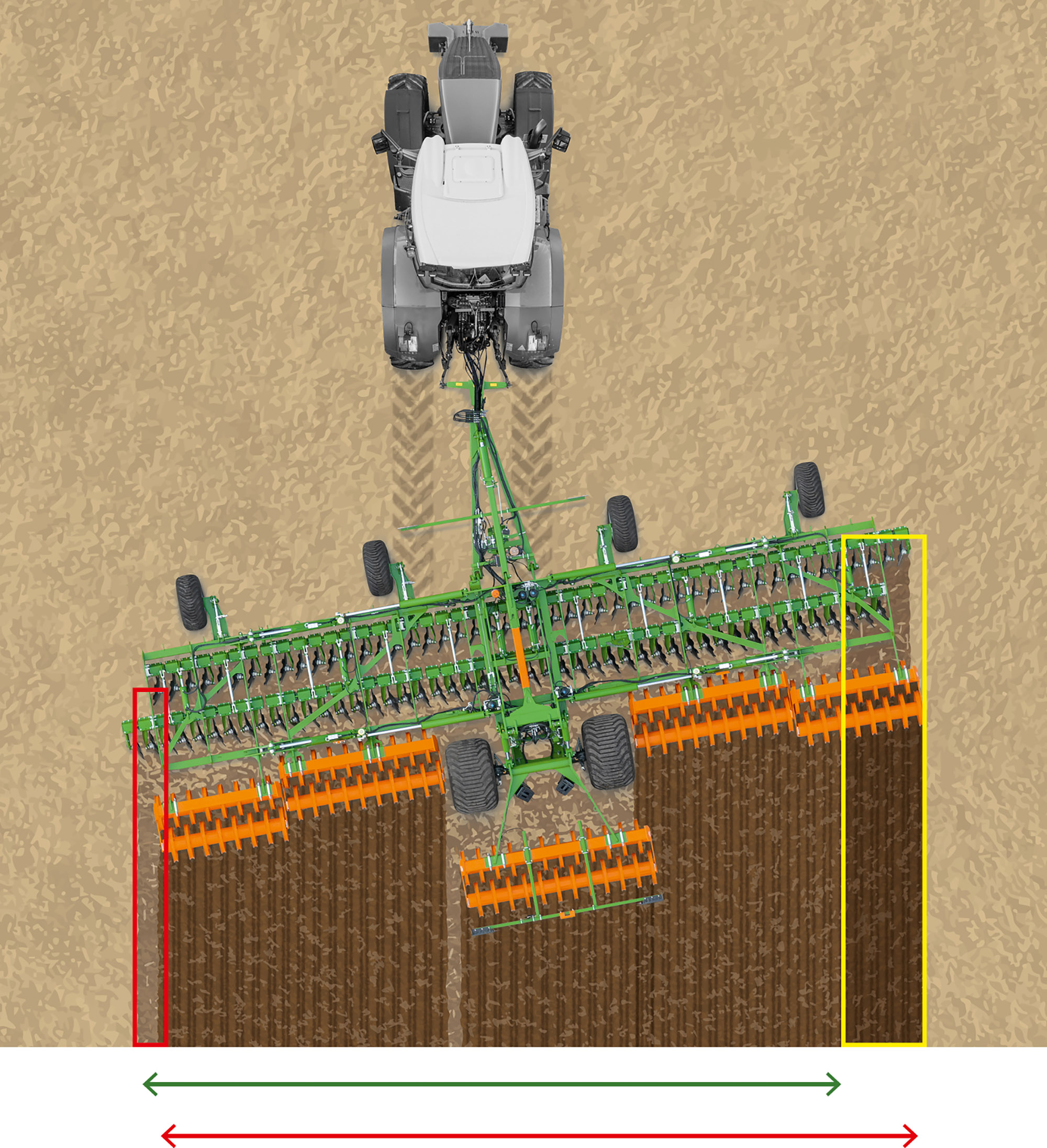

On part alors du principe théorique que la machine suit le tracteur en ligne droite sur la pente. Dans la pratique cependant, il s’avère qu’en descente la machine ne suit plus la trace du tracteur, surtout sur les machines de travail du sol attelées, telles que les déchaumeurs à disques.

De fait, la surface réellement travaillée ne correspond plus à celle théorique sur le système de guidage, avec pour conséquence des manques ou des recroisements. En effet dans la pratique, le déport de voie n'est généralement pas corrigé à chaque changement de direction en raison de la force de descente. De plus, la pente n'est pas identique sur toute la longueur d'une parcelle. La dérive variable n'est toutefois pas corrigée sur la longueur.

Le travail de la machine n’est donc plus optimal, car les outils des machines qui avancent en biais ne sont pas parfaitement coordonnés les uns aux autres, avec pour conséquence un sol qui n'est plus travaillé sur toute la surface. En cas de dérive latérale, la deuxième rangée de disques peut passer exactement dans la zone de travail de la première rangée, laissant ainsi la zone intermédiaire non travaillée. Ou bien le rappui du rouleau n’est pas réalisé là où les disques ont travaillé, en raison de la dérive latérale. Une incorporation irrégulière et un rappui irrégulier empêchent la levée rapide et homogène des repousses, augmentent la pression des adventices et ont ainsi des influences négatives sur la culture suivante.

En plus de la pente, une usure variable des disques entre la première et la deuxième rangée représente un autre facteur qui empêche le suivi dans la trace du tracteur. Les disques de la première rangée ont tendance à s’user plus vite, car ils sont les premiers à travailler le sol non préparé, alors que la deuxième rangée travaille sur un niveau déjà ameubli.

Sur les déchaumeurs dont les disques sont disposés en V, il se peut également, lorsque les sols sont très hétérogènes, qu’ils ne suivent pas toujours parfaitement les traces du tracteur.

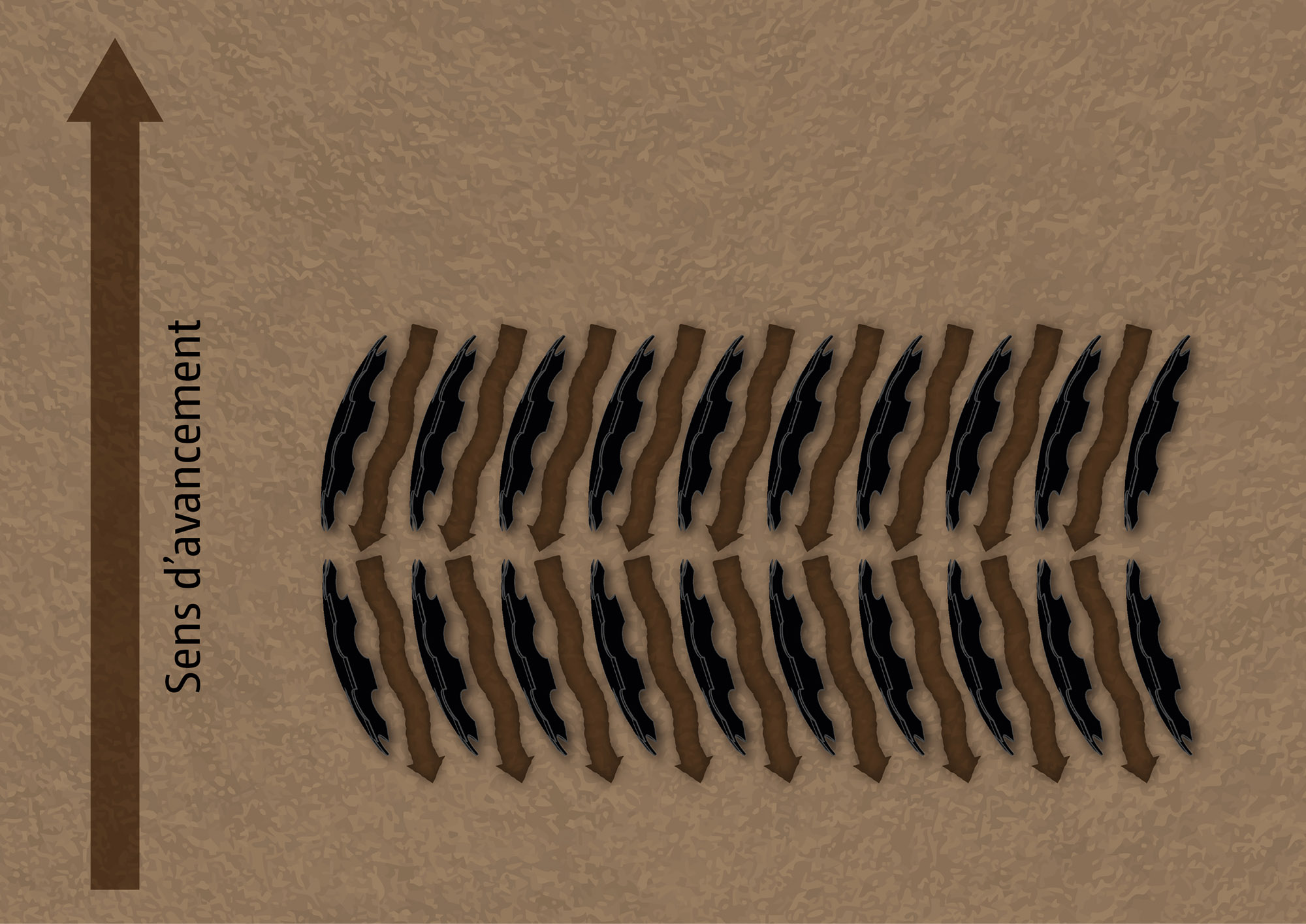

Sur une disposition des disques en V, comme c’est le cas sur tous les déchaumeurs à disques AMAZONE, les disques entre la première et la deuxième rangée sont positionnés en sens inverse. La disposition uniforme des disques par rangée crée un écart régulier des disques sur toute la largeur de travail. La qualité de travail toujours constante par rapport à une disposition en X est ainsi garantie sur toute la largeur de travail.

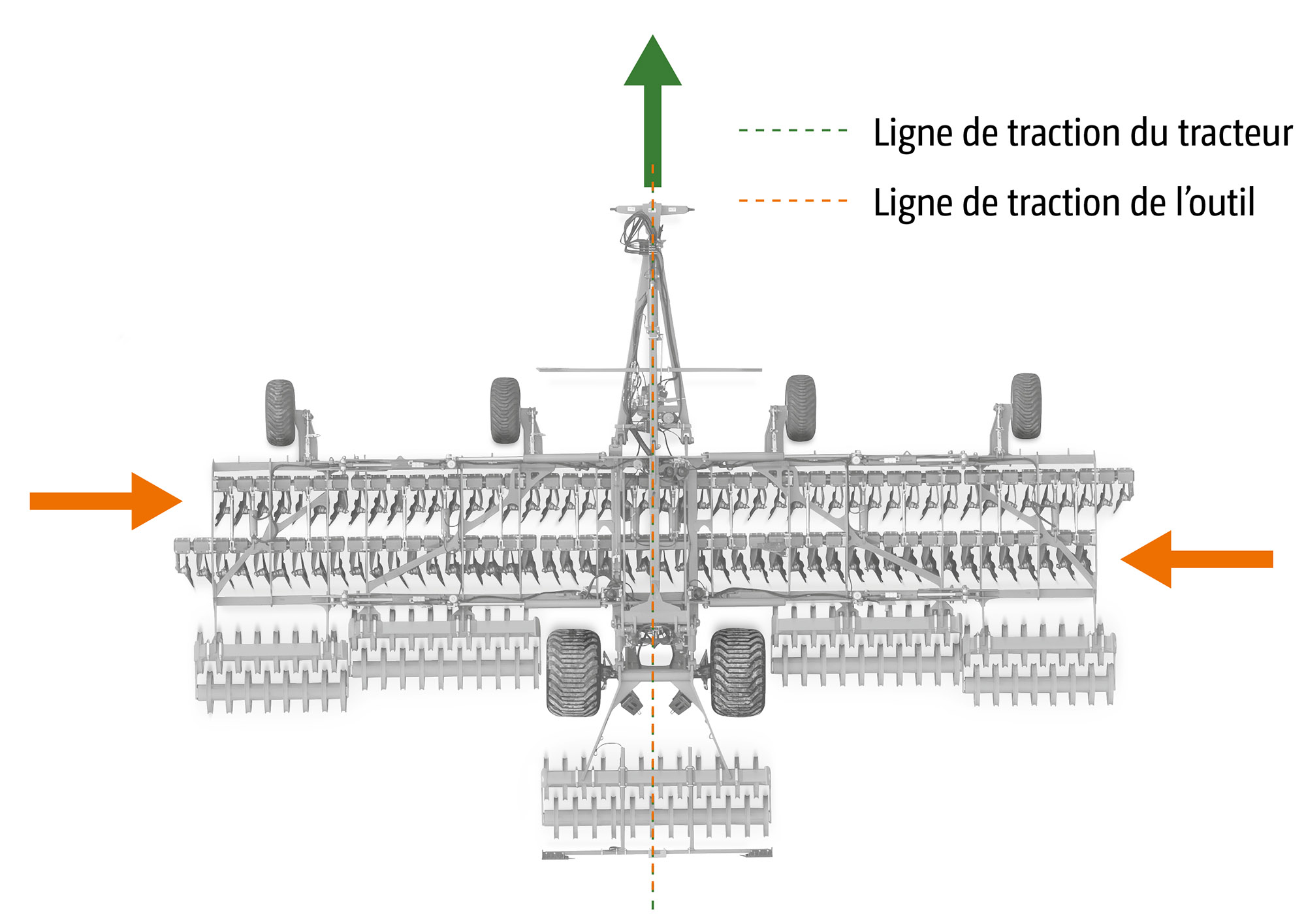

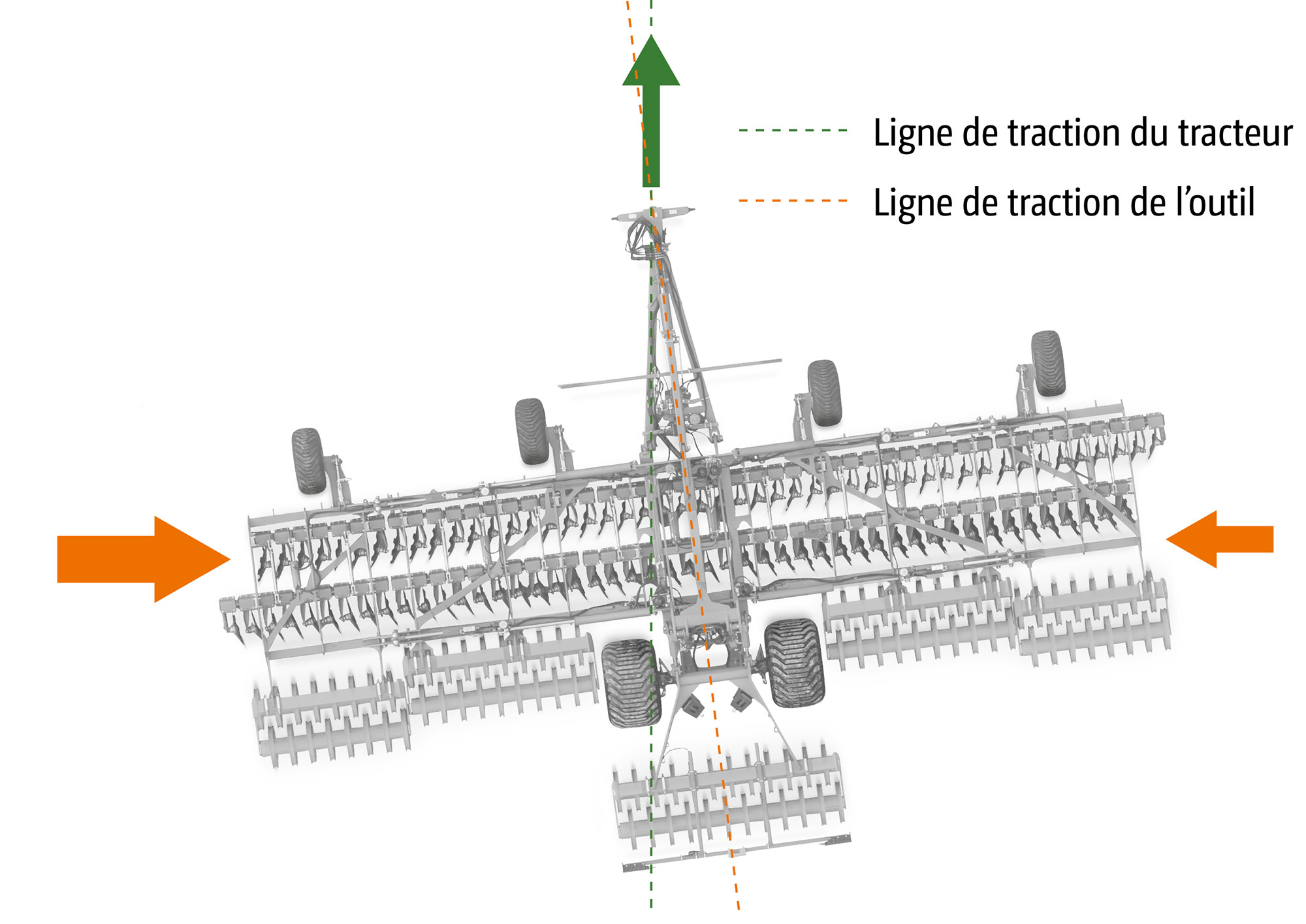

Fondamentalement, le fait que la machine ne suive pas fidèlement les traces du tracteur, que ce soit en pente ou sur des sols très hétérogènes en plaine, signifie que la ligne de traction du tracteur n'est pas optimale.

Solutions actuelles

Sur les déchaumeurs à disques indépendants traînés, il existe aujourd’hui une solution technique efficace qui empêche le glissement de la machine sur la pente. Dans certains secteurs, des disques de dévers sont proposés. Ils réduisent il est vrai le phénomène, mais ils ne peuvent pas l’empêcher.

Afin de remédier au problème du recroisement et d’absence de travail sur des terrains en pente, il serait possible de travailler avec un récepteur GPS supplémentaire, afin que le système de guidage puisse ajuster la ligne A-B du tracteur. Cela ne compense cependant pas la dérive oblique de la machine. Le déport de la ligne A-B par rapport à la ligne précédente crée seulement un recroisement de ces dernières, afin de ne pas laisser de surface non travaillée. Cette approche ne fournit cependant pas un travail correct et la ligne de traction n’est toujours pas optimale.

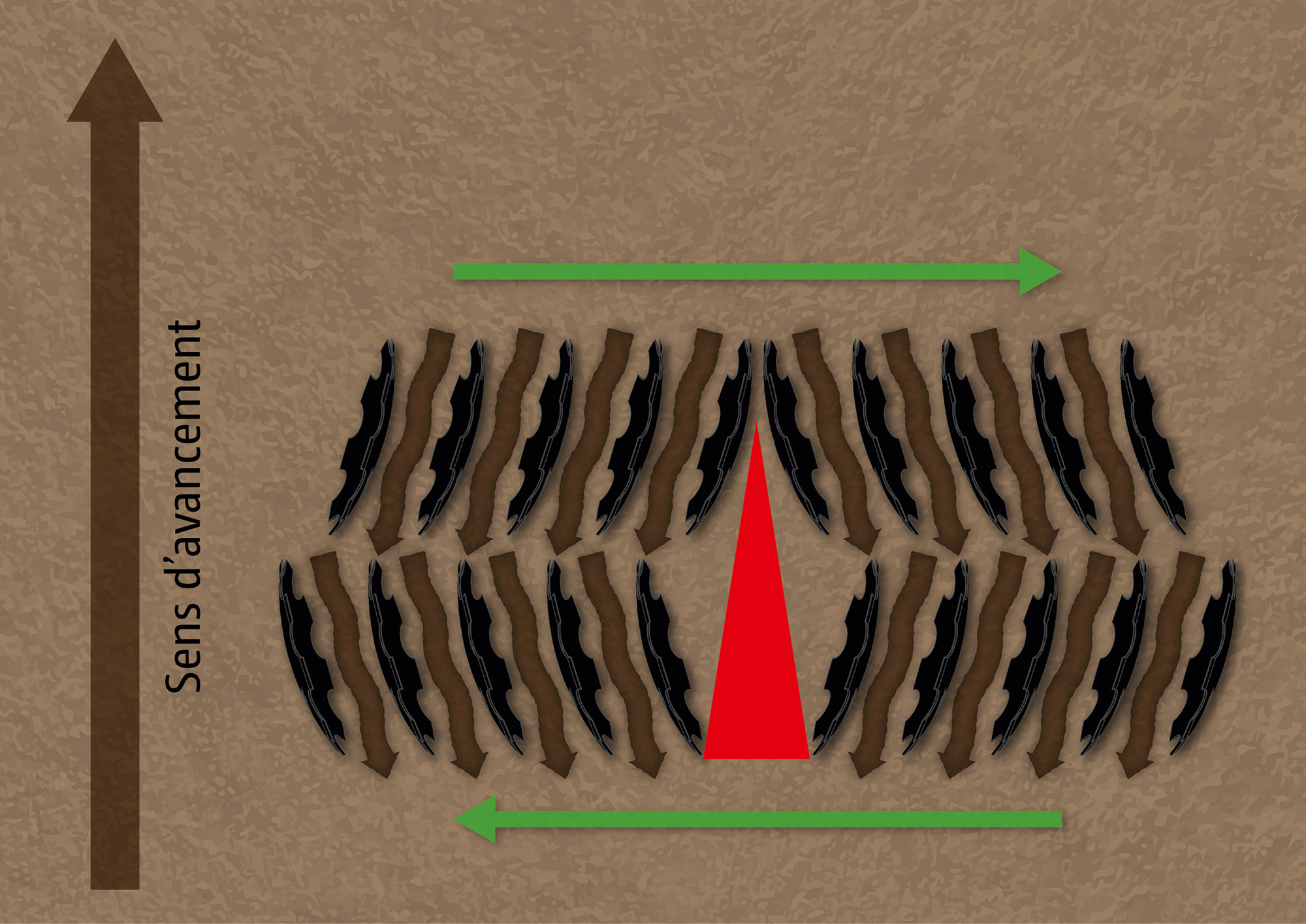

Les concepts existants, tels que la disposition en X des disques sur 2 rangées, assurent grâce à un équilibre des forces de la disposition des disques, un avancement en ligne droite, pratiquement sans dérive latérale sur des sols hétérogènes sur une surface plane. Il est cependant frappant de constater que les déchaumeurs à disques équipés d’une disposition en X, oscillent autour de la position centrale et qu’ici aussi la largeur de travail effective diverge de celle théorique. Pour compenser ce mouvement d’oscillation, il faut saisir ici aussi dans le système de guidage une largeur de travail moins élevée. Sur les pentes, la disposition en X, n’empêche pas non plus une dérive.

La disposition en X a pour défi important de disposer au centre les disques opposés de chaque rangée de manière à obtenir un travail sur toute la surface, quelles que soient les conditions. La zone de jonction au milieu (triangle rouge) est généralement insuffisamment travaillée, l’incorporation est souvent irrégulière, en fonction des conditions. La machine a des effets négatifs sur le flux de terre qui, en fonction des types de sol en raison de la répartition transversale du sol et des matières organiques, peuvent générer un résultat inégal derrière l’unité d’outils suiveurs.

Nouveau système AutoLane

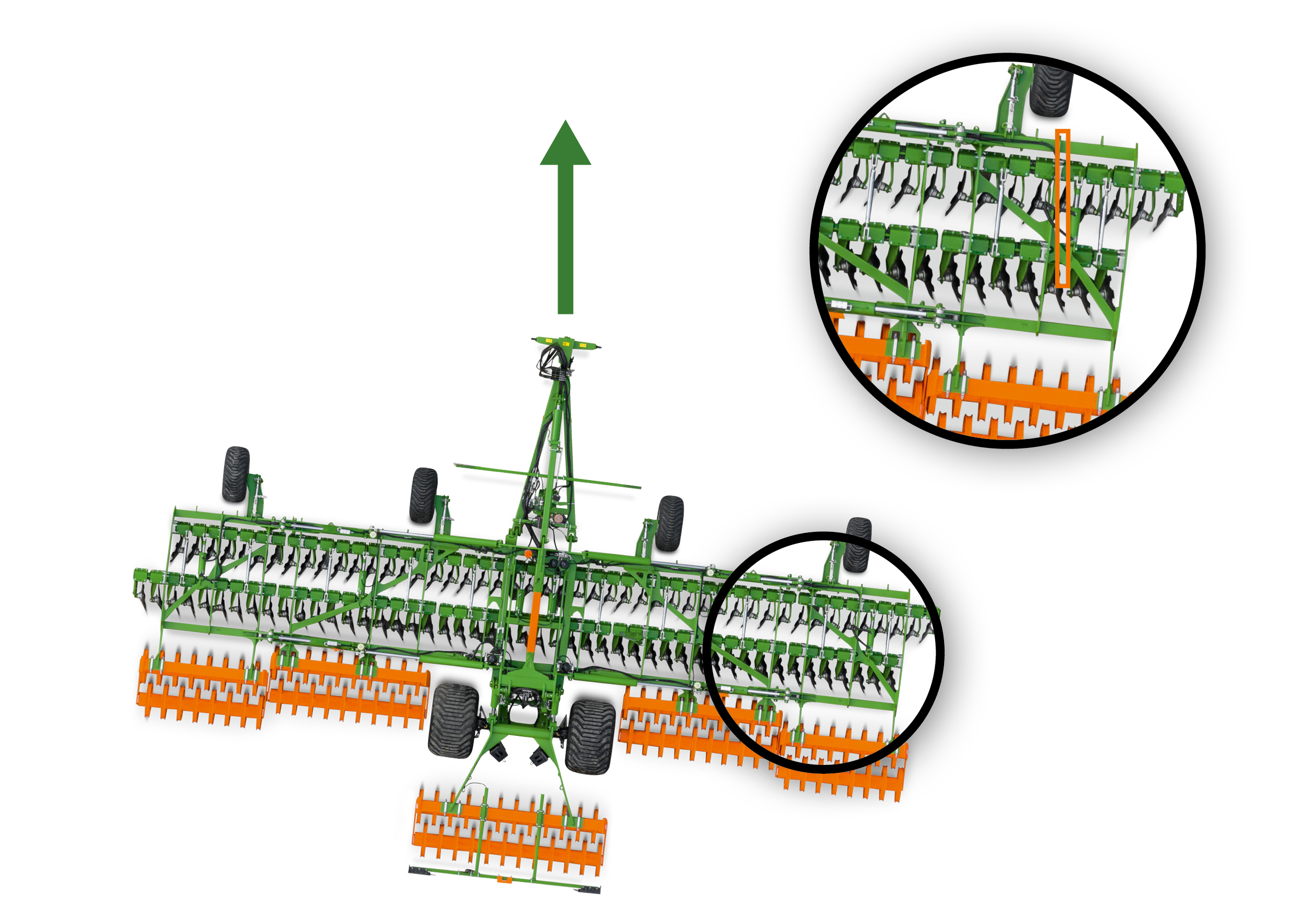

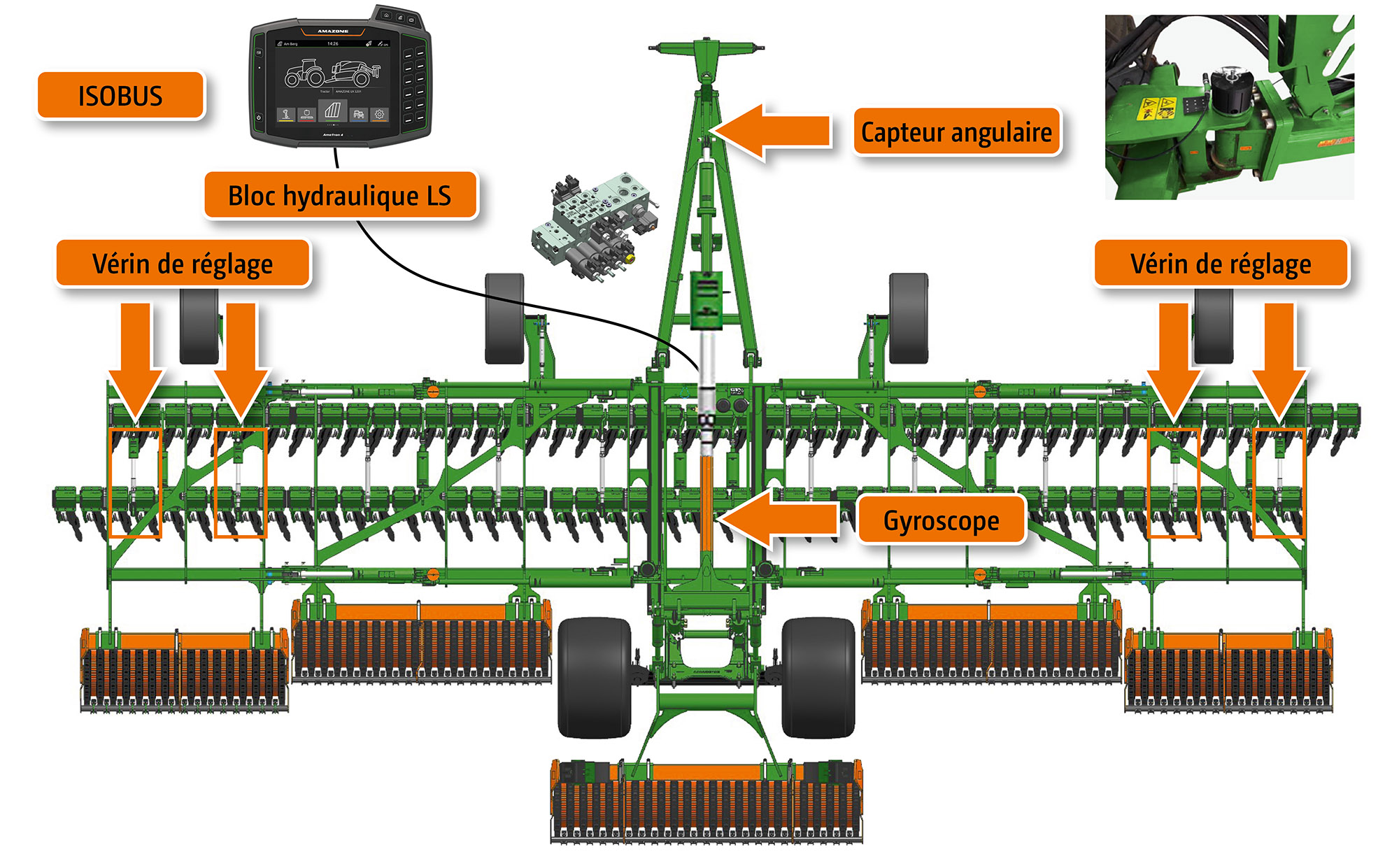

Pour faire face à ce défi, AMAZONE présente AutoLane à l’Agritechnica 2025. Ce système novateur compense la dérive des déchaumeurs à disques sur les pentes ainsi que les doubles passages et les zones de travail manquantes dans des conditions de sol hétérogènes. Le déport du déchaumeur à disques indépendants par rapport au tracteur est mesuré en permanence par un capteur angulaire et traité sur le terminal ISOBUS AmaTron 4. L’inclinaison du déchaumeur sur les pentes est enregistrée par un gyroscope pour une mesure active de la position.

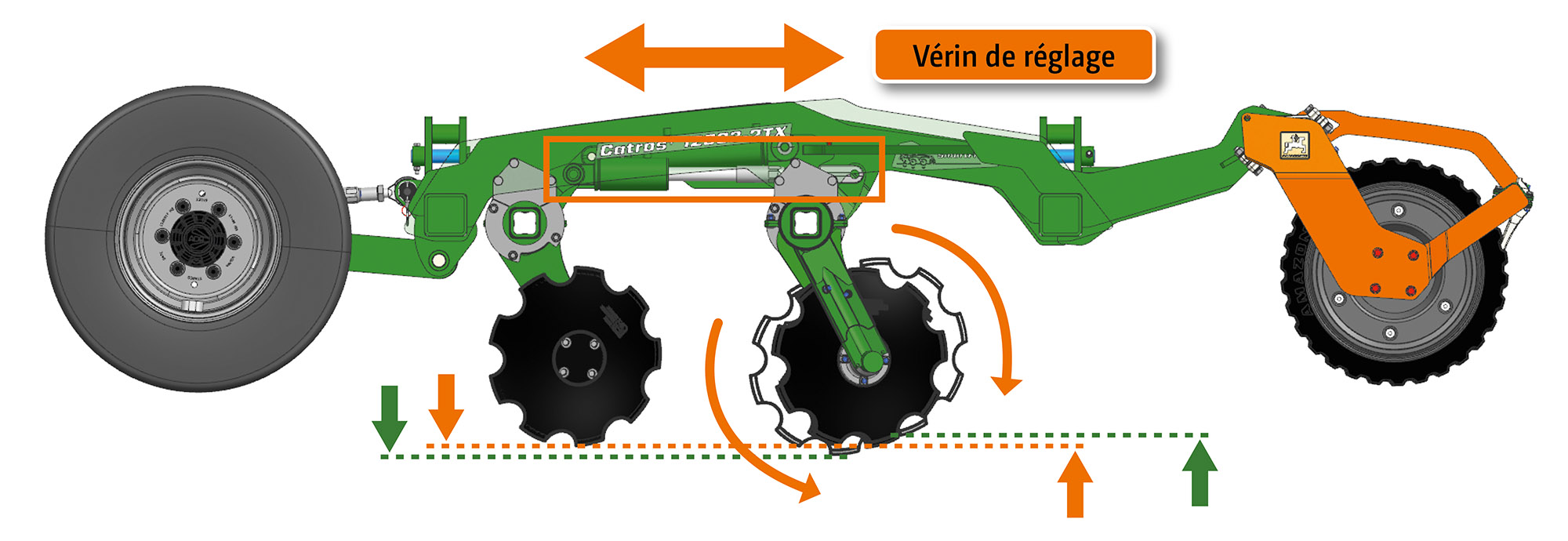

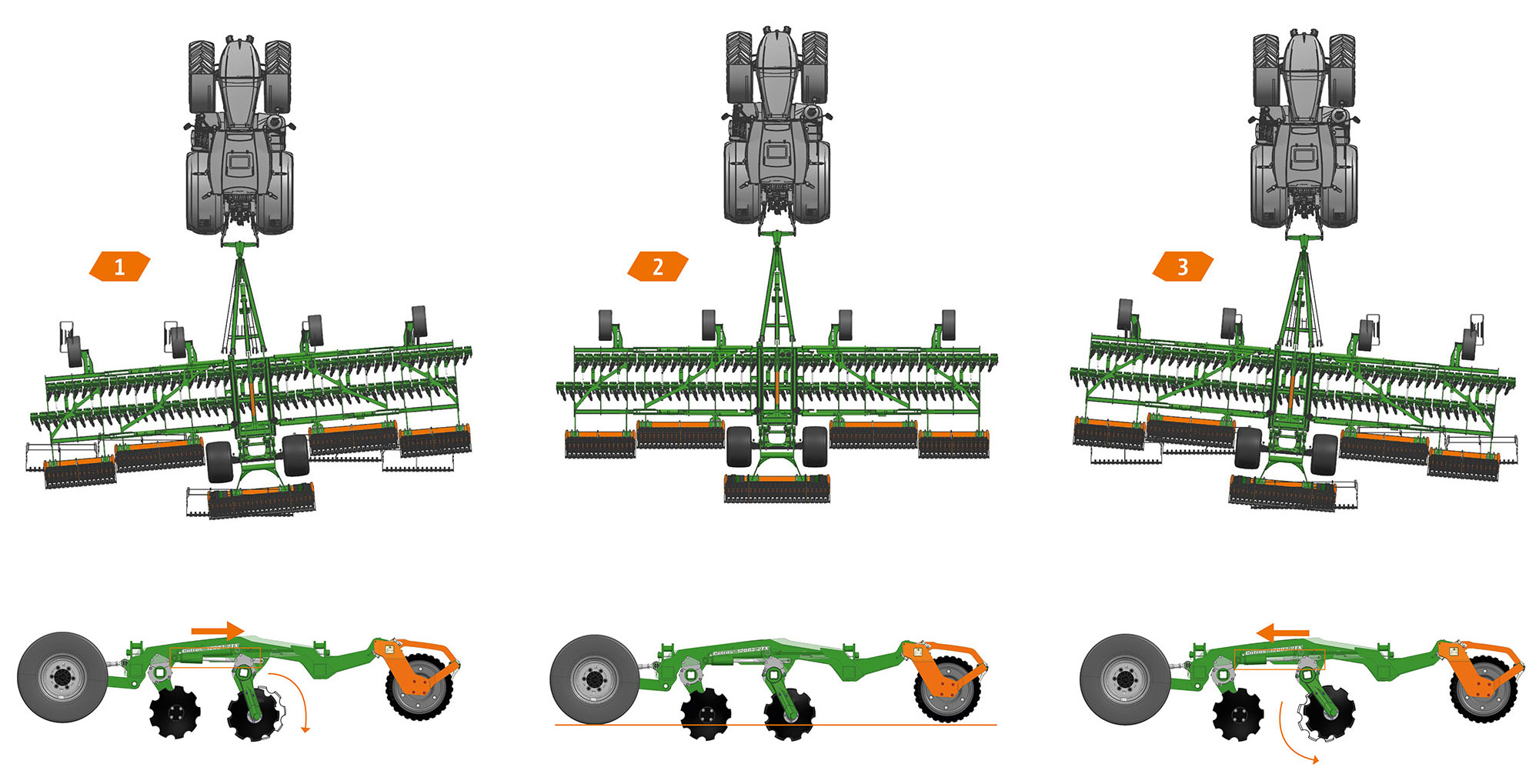

Sur la base d’une courbe caractéristique décrivant la dérive latérale, un angle nominal entre le tracteur et le déchaumeur est déterminé et réglé par le système. L’écart par rapport à l’angle nominal génère un réglage de la rangée arrière de disques, provoquant, en cas de dérive sur la pente, une poussée opposée du déchaumeur vers le haut de la pente. Si la profondeur de travail de la rangée arrière est légèrement augmentée, alors le déchaumeur à disques tire vers la gauche. Par contre, si la profondeur de travail de la deuxième rangée de disques est légèrement réduite, alors la machine tire vers la droite. En règle générale, un ajustement minime de la rangée de disques suffit, de sorte que l'influence sur le résultat du travail est négligeable. L’intervention réglant l'écart entre les rangées de disques est rendue possible grâce au SmartFrame AMAZONE. Les longueurs de course autorisées des vérins de réglage sont limitées en fonction de la profondeur de travail actuelle. Une intégration des composants électro-hydrauliques, différents capteurs de position et capteurs angulaires, ainsi que la commande ISOBUS constitueront la base pour l’AutoLane du Catros-2TX.

L'usure différente des disques entre la première et la deuxième rangée, inhérente au système (usure plus importante de la première rangée) est aussi détectée avec AutoLane, via la modification de la dérive latérale. Le décalage de ligne lié à l’usure des disques est automatiquement compensé.

Automatisation du suivi dans les traces du tracteur grâce à AutoLane

- Les déchaumeurs à disques indépendants Catros-2TX AMAZONE équipés d’AutoLane suivent parfaitement la trace du tracteur, même dans les conditions les plus variées. Peu importe que cela soit en pente ou dans des conditions de sol extrêmement variables.

- Toutes les zones sont travaillées, la germination homogène des repousses est favorisée et la pression des adventices pour les cultures suivantes est réduite. Les mesures supplémentaires destinées à réguler les adventices peuvent être réduites.

- Les dommages structurels au niveau du sol et la perte en eau du sol par évaporation, suite à un double travail, sont réduits.

- La consommation de carburant et les temps de travail sont économisés, l’usure est limitée.

- Le déport de voie, suite à un comportement d'usure différent des disques, inhérent au système, entre la première et la deuxième rangée de disques, est enregistré par AutoLane et compensé automatiquement.

- Les systèmes électro-hydrauliques pilotés par capteur forment par ailleurs la base pour les futurs processus de travail entièrement autonomes, sur lesquels aucun utilisateur n’a d’influence directe sur le résultat du travail et n’a plus à s’assurer de la qualité homogène du travail.

- Grâce à la régulation automatique, AutoLane augmente le confort d’utilisation avec une mise en œuvre facile et conviviale, même par les conducteurs inexpérimentés et novices.

Galerie